Lazer kesim

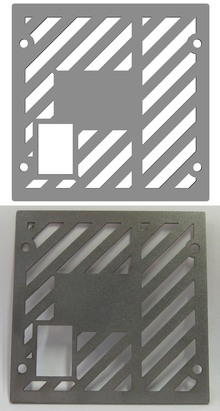

Lazer kesim, malzemeleri biçimlendirmek için lazer kullanan ve bir kesim kenarı sağlayan teknolojidir. Tipik olarak endüstriyel üretim uygulamaları için kullanılsa da, artık okullar, küçük işletmeler, mimarlar ve hobi amaçlı da kullanılmaktadır.

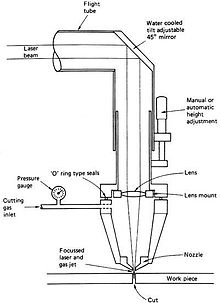

Lazer kesim, çok güçlü bir lazer çıktısının çoğunlukla optik elemanlarla yönlendirilmesiyle çalışır. Lazer ışınının malzemeye yönlendirilmesi için lazer optiği ve CNC (bilgisayarlı sayısal kontrol) kullanılır. Malzemeleri kesmek için kullanılan ticari bir lazer, kesilecek modelin CNC veya G kodunu izlemek için hareket kontrol sistemi kullanır.

Odaklanmış lazer ışını daha sonra ya eriyen, yanan, buharlaşan ya da bir gaz jeti tarafından üflenen malzemeye yönlendirilir.[1] Sonuçta yüksek kaliteli yüzeyi olan bir kenar bırakır.[2]

Tarihçe

1965 yılında elmas kalıplarında delik delmek için ilk lazer kesim makinesi kullanıldı. Bu makine, Western Electric Engineering Research Center tarafından yapılmıştır.[3]

1967 yılında İngilizler, metallerde lazer destekli oksijen jet kesiminin öncülüğünü yaptılar.[4] 1970'lerin başında bu teknoloji havacılık uygulamaları için titanyumu kesmek üzere üretimde kullanıldı.

Aynı zamanda, o dönemde CO2 lazerler metallerin ısıl iletkenliği aşmaya yetecek kadar güçlü olmadığından, CO2 lazerler tekstil gibi metal olmayan malzemeleri kesmeye de uyarlandı.[5]

Güç tüketimi

Lazer kesiminin en büyük dezavantajı yüksek güç tüketimidir. Endüstriyel lazer verimliliği %5 ile %45 arasındadır.[6] Herhangi bir lazerin güç tüketim ve verimliliği, çıkış gücüne ve çalışma parametrelerine bağlı olarak değişir. Bu, lazerin türüne ve lazerin eldeki işe ne kadar iyi uyduğuna bağlıdır. Belirli bir iş için gerekli olan ısı girişi denilen lazer kesim güç miktarı, kullanılan malzeme türüne, kalınlığa, işleme (reaktif/etkisiz) ve istenen kesme hızına bağlıdır.

| Malzeme | Malzeme kalınlığı | ||||

|---|---|---|---|---|---|

| 0,51 mm | 1,0 mm | 2,0 mm | 3,2 mm | 6,4 mm | |

| Paslanmaz çelik | 1000 | 1000 | 1000 | 1500 | 2500 |

| Alüminyum | 1000 | 1000 | 1000 | 3800 | 10000 |

| Yumuşak çelik | − | 400 | − | 500 | − |

| Titanyum | 250 | 210 | − | − | |

| Kontrplak | − | − | − | − | 650 |

| Bor/epoksi | − | − | − | 3000 | − |

Üretim ve kesim hızları

Maksimum kesim hızı, lazer gücü, malzeme kalınlığı, işlem türü (reaktif veya asal) ve malzeme özellikleri gibi bir çok faktörle sınırlıdır. Yaygın endüstriyel sistemler (≥1 kW), karbon çeliği metalini 0,51 – 13 mm kalınlığında keser. Birçok amaç için lazerle kesim, standart testereyle kesim işlemine göre otuz katı daha hızlı olabilir.[8]

| İş parçası malzemesi | Malzeme kalınlığı | |||||

|---|---|---|---|---|---|---|

| 0,51 mm | 1,0 mm | 2,0 mm | 3,2 mm | 6,4 mm | 13 mm | |

| Paslanmaz çelik | 42,3 | 23,28 | 13,76 | 7,83 | 3,4 | 0,76 |

| Alüminyum | 33,87 | 14,82 | 6,35 | 4,23 | 1,69 | 1,27 |

| Yumuşak çelik | − | 8,89 | 7,83 | 6,35 | 4,23 | 2,1 |

| Titanyum | 12,7 | 12,7 | 4,23 | 3,4 | 2,5 | 1,7 |

| Kontrplak | − | − | − | − | 7,62 | 1,9 |

| Bor / epoksi | − | − | − | 2,5 | 2,5 | 1,1 |

Kaynakça

- ^ Oberg, p. 1447.

- ^ Thomas, Daniel J. (1 Şubat 2013). "The effect of laser cutting parameters on the formability of complex phase steel". The International Journal of Advanced Manufacturing Technology (İngilizce). 64 (9): 1297-1311. doi:10.1007/s00170-012-4087-2. ISSN 1433-3015.

- ^ Bromberg 1991

- ^ The early days of laser cutting, par P. A. Hilton, 11th Nordic Conference in Laser Processing of Materials, Lappeenranta, Finland, August 20–22, 2007, http://www.twi-global.com/technical-knowledge/published-papers/the-early-days-of-laser-cutting-august-2007 23 Mart 2023 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ CHEO, P. K. "Chapter 2: CO2 Lasers." UC Berkeley. UC Berkeley, n.d. Web. 14 Jan. 2015.

- ^ http://www.laserline.de/tl_files/Laserline/downloads/broschueren/en/Laserline_Image_high_power_diode_laser.pdf - Page 4:"High electrical/optical efficiency of up to 45%"

- ^ Todd, Allen & Alting 1994, s. 188.

- ^ "Laser Cutting". Laserage (İngilizce). 28 Nisan 2018 tarihinde kaynağından arşivlendi. Erişim tarihi: 23 Ağustos 2016.